Inteligentny pilot do Twojego magazynu

Nawigacja iGo pilot i funkcje bezpieczeństwa iGo pilot łączą określoną topografię magazynu z operującymi wewnątrz wózkami. Inetrfejs nawigacji iGo pilot komunikuje się z systemem do zarządzania magazynem i łączy procesy magazynowe w inteligentną całość. W rezultacie wózek wie, do którego miejsca wysokiego składowania jechać w następnej kolejności, i tym samym odciąża operatora. Gdy operator przyjmie następne zamówienie, wóżek znajdzie własną drogę przez korytarze magazynu. Dzięki systemom wspomagania bezpieczeństwa i ostrzegania iGo pilot, które można skonfigurować indywidualnie do pracy w różnych magazynach, wózek proaktywnie dostosowuje się do trasy, warunków lokalnych i potencjalnych zagrożeń. Gdy wózek dotrze do miejsca docelowego, nawigacja iGo pilot zatrzymuje widły w odpowiedniej pozycji względem regału, zgodnie z wykonywanym zadaniem. Po zakończeniu zadania dane przesyłane są z powrotem do systemu zarządzania magazynem, aby zapobiec błędom przy kompletacji zamówień oraz nieprawidłowemu przechowywaniu lub pobieraniu palet. Rezultatem jest znaczny wzrost zdolności przeładunkowych, a także zwiększone bezpieczeństwo.

- System odpowiedni dla potrzeb każdego Klienta: System STILL iGo pilot może odczytywać tagi RFID oraz kody kreskowe.

- Niestandardowa konfiguracja: system może być indywidualnie dostosowany do każdego magazynu z wąskimi korytarzami

- Zoptymalizowane warunki pracy: wyeliminowanie procesu poszukiwania ładunku i pustych przebiegów zmniejsza obciążenie operatora i umożliwia szybsze wdrożenie nowych pracowników

Nawigacja iGo pilot prowadzi operatora i wózek najlepszą możliwą trasą do wskazanego miejsca paletowego. Jest to możliwe dzięki trójwymiarowemu planowi regałów, który odwzorowuje topografię magazynu. Poprzez odniesienie do mapy zapisanej w systemie, wózek określa swoją lokalizację w alei oraz pozycję. Nawigacja iGo pilot dostosowuje się do aktywności magazynu, wyszukiwania i kompletacji zamówień. Jak tylko nadejdzie zamówienie, system określa optymalną poziomą jak i pionową drogę do pożądanej pozycji paletowej na regale. Operator może śledzić swoje położenie w odniesieniu do wyznaczonego celu na wyświetlaczu wózka. Może przemieszczać swój wózek jedynie we wskazanym kierunku. Jeśli operator znajduje się w niewłaściwej alejce informacja ta zostanie zakomunikowana na wyświetlaczu.

- Najwyższa efektywność: Wózek jest nawigowany automatycznie do celu wzdłuż zoptymalizowanej trasy niezależnie od doświadczenia i wiedzy operatora

- Łatwy w użyciu: Punkt docelowy może być wprowadzony poprzez skaner, terminal lub online poprzez system zarządzania magazynem, a proces ten inicjowany jest jedynie poprzez jednokrotny ruch dźwignią jazdy

- Sprytna precyzja: Wózek przemieszcza się precyzyjnie do właściwej pozycji paletowej z możliwością zapobiegania ruchów wideł jeśli nie są wymagane aby uniknąć błędów w pobieraniu i odkładaniu ładunku

Nawigacja iGo pilot: Technologia

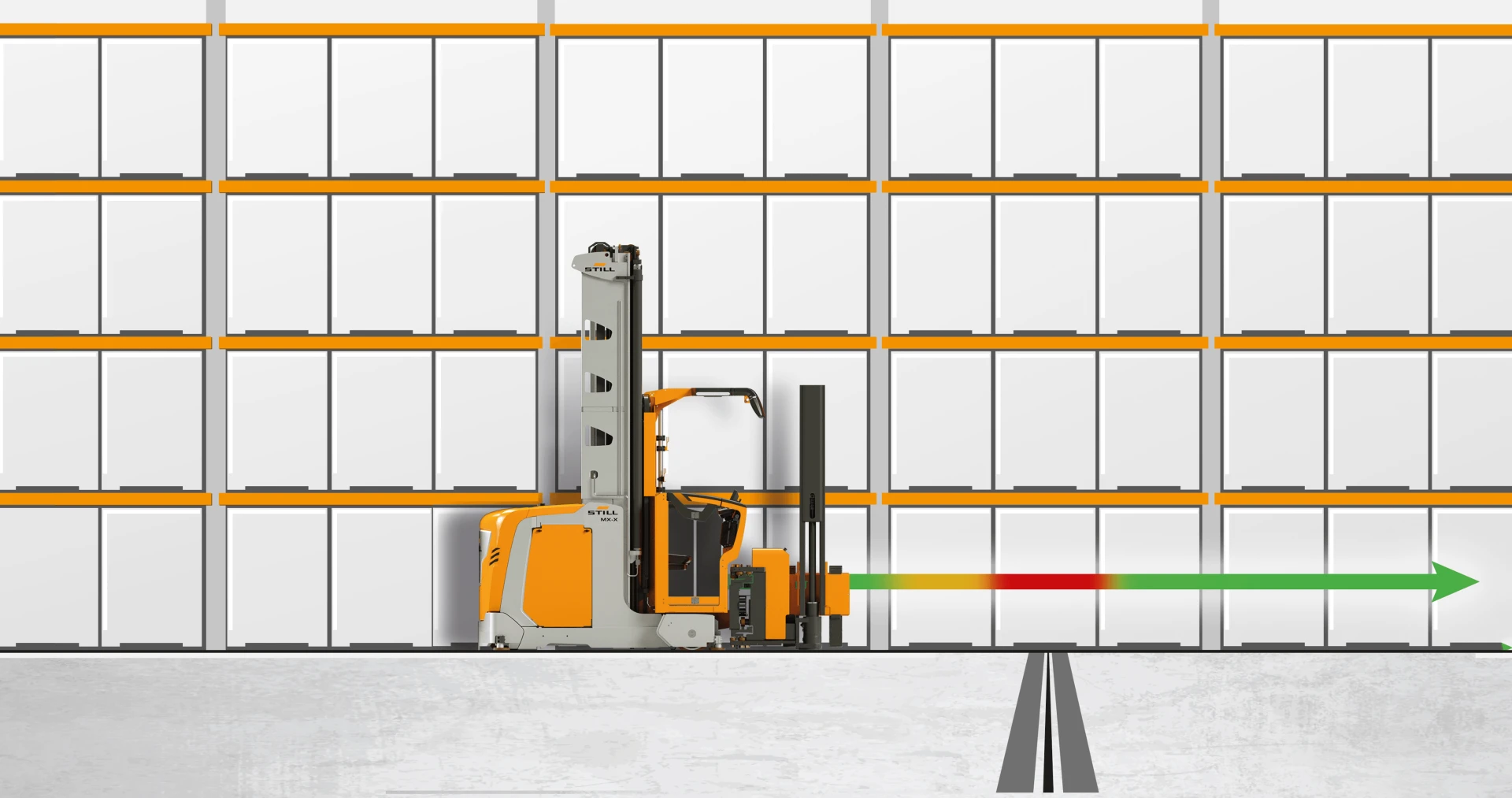

Podczas jazdy przez korytarze regałowe wózek VNA stale wykrywa swoją aktualną pozycję. Mierzy również odległość, którą przebył i określa swoje bieżące położenie w przejściu między regałami za pomocą punktów orientacyjnych. Można zastosować dwie technologie punktów orientacyjnych w STILL iGo pilot: RFID lub kody kreskowe.

Technologia RFID:

Nadajniki RFID (8 mm średnicy, 23 mm długości) umieszczone są w posadzce w równych odstępach i służą jako punkty orientacyjne. Są odporne na wilgoć. Po umieszczeniu w posadzce są szczelnie zamykane. Antena RFID umieszczona w podwoziu wózka odczytuje transpondery w trakcie jazy. Sygnały te dostarczają wózkowi informacji nt. jego aktualnego położenia. Wózek określa dokładnie swoje aktualne położenie wykorzystując te sygnały wraz z informacjami pochodzącymi z systemu pomiaru wysokości.

Technologia kodów kreskowych:

Solidne, odporne na zarysowania etykiety z nadrukowanymi kodami kreskowymi wskazującymi zarówno obszar magazynu, jak i rząd oraz odpowiednią pozycję regału są przymocowane do jednej lub obu stron ramy regałowej na wysokości 500 mm od podłoża, w zależności od przeznaczenia magazynu. Za pomocą czytnika optycznego wózek wykrywa te kody kreskowe nawet przy maksymalnej prędkości. Następnie oblicza swoją dokładną pozycję w korytarzu regałowym na podstawie zebranych danych i przy użyciu systemu pomiaru wysokości. Technologia kodów kreskowych stosowana jest w sytuacjach, w których wymagany jest wysoki stopień precyzji.

Nawigacja iGo pilot: Interfejs

Wózek na potrzeby odkładania i pobierania ładunku używa precyzyjnych koordynatów pozycji paletowej. W zależności od poziomu zaawansowania systemu EDP (alternatywnie: system ERP) i pożądanego poziomu wygody dostępne są następujące opcje komunikacji dla nawigacji iGo pilot:

1. Wprowadzanie ręczne:

Operator wprowadza dane poszczególnych miejsc przechowywania jako współrzędne na terminalu w kabinie operatora. Interfejs nawigacyjny iGo Pilot konwertuje te współrzędne dla wózka i ustawia idealną trasę za naciśnięciem jednego przycisku. W tym celu nie jest wymagane połączenie z systemem ERP.

2. Wprowadzanie ręcznym skanerem kodów kreskowych:

Jeśli koordynaty magazynowanych dóbr są w formie kodów kreskowych (np. na towarzyszących im dokumentach lub na samym towarze), mogą być wczytane poprzez ręczny skaner kodów kreskowych. Następnie koordynaty te są konwertowane na potrzeby wózka przez interfejs nawigacyjny systemu iGo i użyte jako bazowa trasa za naciśnięciem przycisku. W tym celu nie jest wymagane połączenie z systemem ERP.

3. Transfer danych dotyczących zlecenia przez system zarządzania magazynem (WMS):

W zależności od złożoności i konstrukcji system EDP i pożądanego poziomu wygody, system dostarcza różnego rodzaju rozwiązania. Na przykład operator może samodzielnie wyznaczyć kolejne z puli zleceń, natomiast bardziej zaawansowane rozwiązanie pozwala na stworzenie optymalnej sekwencji obsługi zleceń i rozważenie jej w kontekście całościowej strategii magazynu oraz w połączeniu z systemem zarządzania trasami wózka widłowego.

4. Rozwiązanie dostosowane do klienta:

Rozwiązania szyte na miarę i pomysły indywidualne mogą być wdrażane w oparciu o indywidualną specyfikę magazynu i procesów operacyjnych.

Trudno się zdecydować?

Nasi doradcy pozostają do dyspozycji by odpowiedzieć na Twoje pytania na temat portfolio naszych produktów.

Zapytaj o: iGo pilot

Wypełnij formularz poniżej, skontaktujemy się z tobą.

Zainstalowane systemy bezpieczeństwa iGo pilot, bezpieczeństwo operacyjne i sposób obsługi wózków VNA STILL zostały znacząco poprawione. Dodatkowo, obszary magazynu o wąskich korytarzach objęte dodatkowymi obostrzeniami są z góry określone. Trójwymiarowa mapa tych obszarów wgrana jest do pamięci wózka. Proces mapowania leży całkowicie po stronie STILL. Pozwala to na mistrzowskie radzenie sobie z przeszkodami w korytarzach regałowych, zachowaniem odpowiednich dystansów hamowania na końcach korytarzy oraz ograniczeniami wysokości podczas codziennych zadań. Dodatkowo wózek nieustannie identyfikuje swoje aktualne położenie z wykorzystaniem mapy. Wózek podczas swojej podróży wykrywa każdy korytarz magazynu i jego indywidualne cechy dostosowując się do nich bez ingerencji operatora. System zawsze przestrzega predefiniowanych zasad bezpieczeństwa.

- Bezpieczny: dzięki mnogości funkcji bezpieczeństwa, wspomaganie operatora chroni towary, regały, wyposażenie budynku oraz sam wózek przed uszkodzeniami.

- Zawsze gotowy do akcji: ograniczony czas przestojów przez unikanie kolizji i wynikających z tego koniecznych napraw

- Wydajny: Poprzez uproszczony proces pracy, operator może skoncentrować się na swoich kluczowych zadaniach pobierania, odkładania lub kompletacji zamówień.

Bezpeczeństwo iGo pilot: Funkcje

Dzięki różnorodnym funkcjom bezpieczeństwa asystent operatora chroni towary, regały, wyposażenie budynku oraz sam wózek przed uszkodzeniami

Zapytaj o: iGo pilot

Wypełnij formularz poniżej, skontaktujemy się z tobą.